پاورپوینت ایمنی واترجت PPT

پاورپوینت ایمنی واترجت PPT

پاورپوینت ایمنی واترجت PPT

فرمت:PPT تعداد صفحات: 47

سالهاست كه از تكنولوژي جت مواد ساينده و جت آب در صنعت استفاده مي شود و اخيراً اين دو فرآيند در زمينه بازار ماشین ابزار جايگاه مناسبي پيدا كرده اند. اين موضوع مهم و قابل توجه است و تعدادي از نوآوران قديمي با استفاده از جايگزيني و تكميل فرآيندهاي معمولي ماشينكاري خود با استفاده از اين دو فرآيند (ماشينكاري با جتآب و جت مواد ساينده) سود فراواني بردهاند

دستگاههاي واترجت ارزانتر از دستگاههاي ليزر ميباشند و عملاً دستگاههاي واترجت برتر از ماشينهاي برش معمولي هستند. بررسی ها نشان می دهد مهندسین در علت استفاده از دستگاه واتر جت بیان می دارند “چون ميتوانند سريع برنامهريزي كرده و در مدت كوتاهي پولدار شوند و از این طریق سود زيادي عايد شان شود. همچنين ميتوانند سريعاً دستگاه را تنظيم و مجموعه تنظيمات دستگاه را به حالت مطلوب تبدیل كرده و كل مجموعه دستگاه را چك كنند.” آنها از ابزار دستگاه خيلي تعريف ميكنند. از آنجا که ابزار، هم در ماشينكاري اوليه و هم در ماشينكاري ثانويه (نهايي) يكي است و نيازي به تغيير ابزار نميشود، سرعت ساخت قطعات بسيار بالا و خارج از تصور ميباشد. اين روش باعث ايجاد اثرات حرارتي روي قطعه نميشود. شما قبلاً عبارات واترجت و جت مواد ساينده را شنيدهايد، اين مهم است كه بدانيد جت مواد ساينده همان واترجت نميباشد، اگرچه خيلي به هم شبيه هستند. تكنولوژي جتآب به حدود 20 سال پيش برميگردد و جت مواد ساينده حدوداً 10 سال بعد به وجود آمد. اساس هر دو روش مبتني بر افزايش فشار آب تا حد خيلي زياد و خروج آب از يك روزنه كوچك به خارج ميباشد

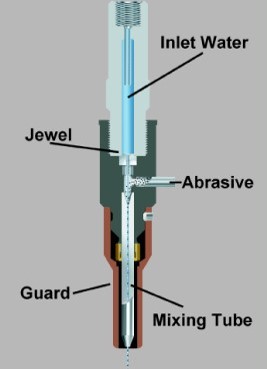

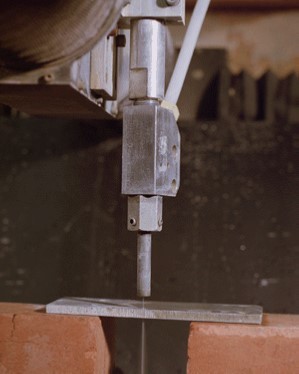

سيستم واترجت از يك باريكه آب استفاده ميكند كه از دهانه (Orifice) خارج ميشود و ميتواند مواد نرمي از قبيل پارچه و مقوا را برش دهد و ليكن نميتواند مواد سختتر را برشكاري كند. . آب در دهانه ورودي از 20 تا 55 هزار پوند بر اينچ مربع تحت فشار قرار ميگيرد، سپس از دهانه (Jewel) كه قطر آن به طور نمونه 015/0-010/0 اينچ ميباشد. با فشار خارج ميشود. در سيستم جت مواد ساينده، مواد ساينده به جتآب افزوده شده تا بتواند مواد سختتر را نيز برش دهد. سرعت خيلي زياد جت آب باعث ايجاد خلاء شده و مواد ساينده را به داخل نازل مكش ميكند. هزينه عملياتي جت مواد ساينده به خاطر سایش تيوپ مخلوط كننده مواد ساينده با آب و همچنين به خاطر مصرف مواد ساينده نسبت به واترجت خيلي زياد است.

تنها محدوديت جتآب نازلهاي آن ميباشد . jewel داراي سوراخ بسيار ريزي بوده كه آب با فشار از آن به بيرون پاشيده ميشود. Jewel ممكن است ترك برداشته و يا اثر رسوب در آن مسدود شدن دهانه ياقوتي نازل در اثر ورود مواد زائد و گرد و كثافت در دهانه ورودي آب (inlet water) باشد که البته ميتوان به راحتي و با استفاده از يك فيلتراسيون مناسب از بروز چنين مواردي جلوگيري نمود. رسوبات در اثر مواد معدني موجود در آب نيز ممكن است پديد آيد. Jewel ها را ميتوان در مدت كوتاهي حدود 2 تا 10 دقيقه تعويض نمود

نازل ها می توانند به صورت یاقوتی و یا الماسه باشند . ساخت نازلهای الماسه ، سخت تر از یاقوتی میباشد و پر هزینه می باشد.

جنس مواد ساینده:

جنس ساینده ها معمولا سیلیکون کارباید , سیلیس و یا لعل است که بسته به جنسی که باید ماشین کاری شود انتخاب می شود . مواد ساینده پس از مصرف قابل بازیافت نیستند . اندازه ذرات ساینده معمولا بین 150 تا 1000 است . نسبت حجمی آب و ذرات ساینده یک نقطه بحرانی دارد که اگر مقدار نسبت حجمی کمتر یا مساوی آن باشد بیشترین راندمان را داریم ولی با بیشتر شدن نسبت ذرات ساینده در آب راندمان پایین می آید

watercutter model & spec:

|

model |

processing specification | max |

| MH-1212 | 1200×1200mm |

1300×1300mm |

|

MH-2015 |

2000×1500mm | 2100×1600mm |

| MH-2515 | 2500×1500mm |

2600×1600mm |

|

MH-3020 |

3000×2000mm | 3100×2100mm |

| MH-4020 | 4000×2000mm |

4100×2100mm |

تلرانسها و دقتهاي قابل دستيابي :

جهت توليد قطعات دقيق نياز به دستگاه دقيق نيز ميباشد. البته پارامترهاي ديگري نيز وجود دارند كه مهم و قابل توجه ميباشند. يك ميز كار دقيق در دقت كار تاثير دارد. فاكتور اصلي در دقت و تلرانس، نرمافزار دستگاه است نه سختافزار آن! تلرانس قابل دستيابي به مقدار زيادي به مهارت استفاده كننده بستگي دارد. اخيراً پيشرفتهاي مهمي در خصوص كنترل فرآيند جهت دستيابي به تلرانسهاي بالاتر صورت گرفته است. دستگاه 10 سال پيش داراي تلرانس كاري بين 060/0 تا 10/0 اينچ بوده است و ليكن امروزه دستگاههايي توليد شدهاند كه قادرند قطعاتي با تلرانس 002/0 اينچ توليد كنند.

جنس قطعه كار :

مواد سختتر نوعاً پس از برشكاري كمتر taper شدهاند و اين مسئله در تعيين ميزان تلرانس قابل دستيابي، قابل توجه است.

ضخامت قطعه كار :

هنگامي كه ضخامت قطعه كار افزايش مييابد، كنترل رفتار خروجي جت ساينده در محلي كه از قطعه كار خارج ميشود، مشكل ميگردد و هر چه ضخامت قطعه كار افزايش يابد، ميزان شيبدار شدن و احتمال لبپريدگي افزايش مييابد.

دقت ميزكار :

واضح است است دقت بالاتر وقتي حاصل ميشود كه حركت ميز دقيقتر و قابل كنترلتر باشد.

استحكام و پايداري ميز كار:

ارتعاشات بين سيستم حركتي و قطعه كار و ضعف در كنترل سرعت و تغيير ناگهاني در وضعيت دستگاه ميتواند باعث بروز عيب در قطعه كار گرديده كه اغلب witness marks ناميده ميشود

محدوديتهاي موجود در مورد نازلهاي مربوط به جت مواد ساينده :

نازلهاي جت مواد ساينده علاوه بر طرح سادهاي كه دارند گاهگاهي ايجاد مشكلاتي نيز ميكنند. طرحهاي گوناگوني ساخته شدهاند ولي همگي در بروز يكسري مشكلات مشترك هستند.

1- تيوپ مخلوط كننده يك قطعه و مجموعه، گرانقيمت بوده و به علت سايش در اثر مواد ساينده داراي عمر كوتاهي نيز ميباشند. همانطوري كه گفته شد، جت مواد ساينده قادر است هر چيزي را برش دهد و اين توانايي بالاي فرسايش و در نتيچه آن برش مسير عبور و تيوپ مخلوط كننده را نيز تحت تاثير قرار ميدهد و همين مسئله در افزايش قيمت نهايي قطعه توليدي تاثير ميگذارد.

2- از ديگر مشكلات موجود در مورد دستگاههاي جت مواد ساينده اين است كه تيوپ مخلوط كننده نه هميشه بلكه گاهگاهي مسدود ميشود. معمولاً علت اين امر در اثر مواد زايد و كثيف (dirt) و همچنين دانههاي مواد ساينده كه از اندازه استاندارد بزرگتر باشند نيز حاصل ميشود.

ادامه مطلب را با دانلود فایل پاورپوینت مشاهده کنید.

حتما بخوانید:

منبع: دانشجویان بهداشت حرفه ای

دیدگاهتان را بنویسید

می خواهید در گفت و گو شرکت کنید؟خیالتان راحت باشد :)