ماشین های پرس و اصول کارکرد آنها

ماشین های پرس و اصول کارکرد آنها

ماشین های پرس و اصول کارکرد آنها

فرمت: pdf تعداد صفحات: 52

فهرست:

- مقدمه

- ماشین های پرس و اصول کارکرد آنها

- اجزای ماشین پرس و اصطلاحات مهم پرسکاری و ایمنی فرآیند

- فرآیندهای شکل دهی

- فرآیندهای شکل دهی

- انواع پرس

- پرس های مکانیکی

- پرس های هیدرولیکی

- پرس های پنوماتیکی

- سایر انواع پرس ها

- ملاحظات کار با دستگاه های پرس

مقدمه

فرآیندها و تکنولوژی های ساخت و تولید بسیار گسترده و متنوع هستند و در یک طبقه بندی کلی، مطابق استاندارد 8580-DIN، شامل روش های زیر می باشند

- فرم دهی اولیه: شامل ریخته گری، متالورژی پودر، تزریق پلاستیک، …؛

- شکل دهی: شامل کشش عمیق، برش ورق، خم کاری، آهنگری، نورد، اکستروژن، شکل دهی الکترومغناطیس، …؛

- براده برداری یا برش فلزات: شامل تراشکاری، سوراخ کاریی، فرزکاری، سنگ زنی، ماشین کاری تخلیه الکتریکی، برش پلاسما، …؛

- فرایندهای اتصال: شامل جوشکاری با قوس الکتریکی، جوشکاری مقاومتی، لحیم کاری، زرد جوش، پرچکاری، …؛

- فرایندهای پرداخت سطح: مانند آبکاری، کوبش سطح با ساچمه، رسوب دهی بخار فیزیکی، …؛

- فرآیندهای بهبود و اصلاح سطح: نظیر عملیات حرارتی و …؛

البته برخی معتقدند که دسته بندی دیگری نظیر فرآیندهای نانو ساخت و … نیز وجود دارد.

فرآیندهای شکل دهی معمولا بصورت تغییر هندسه قطعه بدون تغییر حجم آن (بدون براده برداری) تعریف می شوند که بسیار قدیمی و سنتی بوده و خود مشتمل بر دو گروه بزرگ شکل دهی حجیم (مانند آهنگری، اکستروژن، …) و شکل دهی ورق (مانند خم کاری، نورد ورق، کشش عمیق، پولک زنی، …) هستند. ماده اولیه یا قطعه اولیه تغذیه شده به پرس ها معمولا دارای شکل هندسی ساده ای بوده و می تواند به صورت ورق، لوله، تیوب، شمشال، تختال، تسمه، قطعه پیش ساخته، … باشد. اجرای فرآیندهای شکل دهی با تغییر شکل های شدید (تغییر شکل پلاستیک و سیلان مواد) و بعضا با برش آنها انجام می شود. برای انجام این فرآیندها، از ماشین آلات و تجهیزات مختلفی استفاده می شود که یکی از پرکاربردترین آنها، ماشینهای پرس هستند که عمدتا بر مبنای پرس نمودن مواد کار می کنند، شکل ۱.

شکل ۱. نمایش دو نمونه ماشین پرس و اپراتور با تجهیزات ایمنی فردی قابل قبول.

از پرس ها برای هر دو نوع شکل دهی حجیم و شکل هی ورق استفاده می شود. لذا پرس ماشینی است که با انتقال نیرو (و حرکت رفت و برگشتی) به ابزار، جهت انجام فرآیند شکل دهی و انجام کار معینی بر روی مواد تمام فلزی و یا بخشی فلزی) که مابین دو بخش ابزار قرار می گیرند، بکار میرود. قطعات تولیدی با این روش از ابعاد بسیار کوچک تا قطعات به وزن صدها تن می توانند باشد، شکل ۲.

دستگاه پرس می تواند افقی یا عمودی باشد. برخی پرس ها تک مرحله ای هستند و فقط یک قالب دارند و برخی چند مرحله ای بوده و بطور همزمان چندین قالب دارند. علاوه بر استفاده از پرس ها جهت شکل دهی و تولید قطعات، از این ماشین ها جهت عملیات مونتاژ مجموعه ها و تعمیرات نیز استفاده می شود.

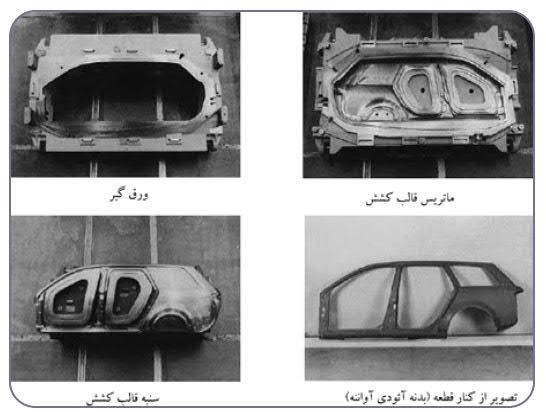

شکل ۲. نمایش قالب پرس جهت تولید بخشی از بدنه خودرو آئودی با فرآیند کشش ورق.

از منظر درجه حرارت، فرآیندهای پرس کاری به سه نوع سرد، گرم و داغ تقسیم می شوند. در فرآیند سرد، دمای قطعه همان دمای محیط است. فرآیند داغ در دماهای خیلی بالا بوده و اصطلاحا بالاتر از دمای تبلور مجدد متالورژیکی قطعه است که این دما بستگی به جنس قطعه دارد. برای مثال در فولادها معمولا حدود ۶۰۰ تا ۷۰۰ درجه است. فرآیند گرم نیز مابین دو فرآیند سرد و داغ بوده و دما زیر نقطه تبلور مجدد قطعه است. افزایش دما عمدتا منجر به کاهش نیرو و توان لازم و بهبود شکل پذیری میشود. دمای تبلور مجدد دمایی است که تغییرات متالورژیکی بزرگ در ابعاد و نوع چینش دانه بندی ریزساختار مواد رخ می دهد که از این افزایش دما عموما جهت کاهش نیرو، سهولت شکل دهی و بهبود شکل پذیری مواد استفاده می شود. در شکل ۳، نمونه ای از اجرای فرآیند پرس کاری داغ نشان داده شده که طی آن قطعه کار کاملا سرخ رنگ، با پوشش و تجهیزات ایمنی کامل اپراتورها و بوسیله روش های مخصوص، به صورت کاملا ایمن جابجا می شود.

شکل ۳. نمایش جابجایی ایمن و مطمئن قطعه در فرایند آهنگری داغ.

هر دستگاه پرس از سه بخش اصلی قالب (یا ابزار)، سیستم محرکه و سازه دستگاه تشکیل می شود. ماده متداول مورد استفاده در بدنه، سازه و قطعات پرس، از جنس فولاد و چدن است. چدن دارای خاصیت خود روغن کاری بوده و قابلیت جذب ارتعاشات بالایی را دارد اما غالبا از منظر ایمنی و در هنگام ایجاد نیروهای فراتر از حد مجاز، رفتار قطعات فولادی بهتر و قابل پیش بینی تر از قطعات چدنی است. همچنین تعمیر فولاد راحت تر است. در یک نگاه دقیق تر، میتوان گفت که برای قطعاتی نظیر چرخ دنده ها در پرس های تناژ پایین از فولاد کربن متوسط ساده مانند AISI-SAE۱۰۴۵ استفاده می شود و از چدن ها بیشتر در ساخت بدنه على الخصوص در پرس های سرعت بالا بهره گرفته می شود. اگر نیروها و تنش های کاری بالا باشند از فولادهای آلیاژی همانند AISI-SAE ۴۱۴۰ (فولاد آلیاژی کروم-مولیبدن) و AISI-SAE۶۱۵۰ (فولاد آلیاژی کروم، وانادیوم، مولیبدن) استفاده می شود. روش اصلی ساخت قطعات مهم پرس ها، شکل دهی (بویژه فورجینگ) است. ریخته گری نیز کاربرد زیادی در تولید قطعات (على الخصوص بدنه) دارد.

ادامه مطلب را با دانلود فایل پیوستی مشاهده کنید.

ورود یا ثبـــت نــــام + فعال کردن اکانت VIP

مزایای اشتراک ویژه : دسترسی به آرشیو هزاران مقالات تخصصی، درخواست مقالات فارسی و انگلیسی، مشاوره رایگان، تخفیف ویژه محصولات سایت و ...

حتما بخوانید:

دیدگاهتان را بنویسید

می خواهید در گفت و گو شرکت کنید؟خیالتان راحت باشد :)