مقدمه و تاریخچه پیدایش، ایجاد و سیر تکاملی سیستم مدیریت ایمنی فرایند

مقدمه و تاریخچه پیدایش، ایجاد و سیر تکاملی سیستم مدیریت ایمنی فرایند

مقدمه و تاریخچه پیدایش، ایجاد و سیر تکاملی سیستم مدیریت ایمنی فرایند

فرمت: Pdf تعداد صفحات: 15

مقدمه

در صنایع فرایندی نظیر صنایع نفت، گاز و پتروشیمی صنایع معدنی نیروگاهها صنایع شیمیایی، داروسازی و… بسیاری از فرآوردهها و محصولات مفید در طی فرایندهایی عمدتاً شیمیایی و با حجم نسبتاً بالایی از مواد شیمیایی مختلف تولید می شوند. در یک تعریف ساده صنایع فرایندی به صنایعی اطلاق میگردد که با انجام یکسری فعالیتهای سیستماتیک مکانیکی و شیمیایی یک محصول تولید و یا ساخته می شود. نکته قابل توجه در این صنایع آنست که با توجه به ماهیت پیوسته بودن فرایند در اغلب این صنایع در اثر هر گونه نقص و توقف تولید در هر کدام از زیر فرایندها احتمال ایجاد اختلال در سایر واحدهای فرایندی و عملیاتی نیز دور از ذهن نمی باشد. از طرفی، تولید، ذخیره حمل و نقل استفاده و دفع مواد شیمیایی و هیدروکربنهای موجود در این فرایندها و نیز بالا بودن پارامترهای عملیاتی نظیر دما، فشار و… پتانسیل خطر بالایی را ایجاد و سبب رخداد حوادث فاجعه باری در این صنایع شده است. مدیریت ایمنی فرایند به عنوان یک سیستم مدیریت پیشگیری از ضرر و زیان سالیان متمادی است که برای محدود کردن و کنترل ریسکها در صنایع شیمیایی استفاده میشود و OSHA پیشبینی نموده است که ۶ تا ۱۰ سال پس از اجرای موفق PSM کاهش ریسکی حدود ۸۰ درصد قابل دسترسی باشد و هر ساله از حدود ۲۶۴ مورد مرگ و میر و ۱۵۳۴ مورد جراحت یا بیماری جلوگیری گردد.

ارتباط داخلی المانهای سیستم مدیریت ایمنی فرایند همانند شبکهای است که با هم کار میکنند تا اگر عملکرد شرکت یا سازمان در یک جز PSM ناکافی، باشد سایر اجزاء بتوانند از اثرات فاجعه بار رویداد پیشگیری کنند یا آنها را محدود نمایند. به عبارت دیگر استاندارد مدیریت ایمنی فرایند مستلزم بکارگیری از چندین رویکرد کاهش خطر است تا اطمینان حاصل شود که خطرات مرتبط با مدیریت ایمنی فرایند کاملاً کنترل میشوند این کاهش هم شامل الزامات سیستم مدیریت میشود برای مثال الزامات مربوط به ایجاد دستور العملهای برنامه یکپارچگی مکانیکی که شامل دستورالعملهای بازرسی پایپینگ CFR1910.119 (j) (2) و… است و هم شامل الزامات خاص مربوط به فعالیتهای شرکت میگردد مانند الزام به انجام بازرسیهای سیستم پایپینگ CFR1910.119 (j) (4). در صنایع فرایندی و به خصوص فرایندهایی که دارای مواد شیمیایی خیلی خطرناک هستند حوادث مختلفی طی سی تا چهل سال اخیر گزارش شده است در اغلب این حوادث به جرات میتوان عدم توجه به بسیاری از الزامات PSM را یافت از جمله مهمترین حوادث مذکور که در خصوص برخی از آنها عنوان فاجعه نام برده شده است میتوان به تراژدیهای سوسو، فلیكس بورو و بوپال اشاره کرد.

حادثه سوسو

در ۱۰ جولای ۱۹۷۶ در حدود ساعت ۴۵ دقیقه بامداد مواد سمی در یک کارخانه تولیدتری کلرو فنل به نام ICMESA در شمال ایتالیا آزاد شد بخشهایی از شهر کوچک سوسو و ساکنین اطراف آن در اثر ابر آنروسل ناشی از رهایش مواد شیمیایی تحت تأثیر قرار گرفتند ترکیبات اصلی تشکیل دهنده این ابر آئروسلی عبارت بودند ازتری کلرو فنل سایر ترکیبات، کلرو، فنلاتیلن گلیکول و محصولات جانبی ناشی از کندانسه شدن این مواد و ماده بسیار سمی دیوکسین.

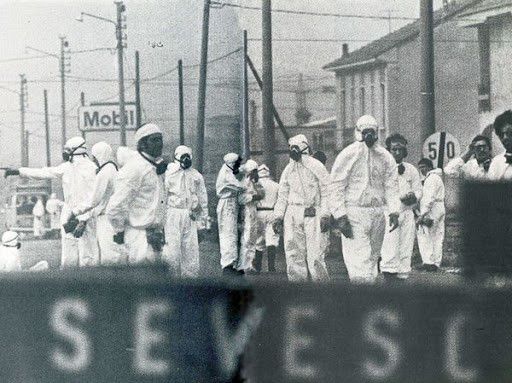

در حالی که دز کشنده این ماده برای انسان با حساسیت متوسط کمتر از 0.1 میلی گرم میباشد در این حادثه یک واکنش شیمیایی از کنترل خارج شده موجب رها شدن 0.5 تا ۲ کیلوگرم دیوکسین شد. بیش از ۱۰۰۰ نفر مجبور به ترک خانههایشان شدند. این حادثه تلفاتی نداشت ولی دیوکسین رها شده ضایعات پوستی زیادی را به بار آورد و موجب آلودگی خاک و محیط زیست منطقه گردید. شکل شماره 1 قسمتهایی از پیامدهای این حادثه را بعد از وقوع حادثه نشان میدهد. شرکت حادثه دیده و ارکانهای دولتی در برابر این حادثه عملکرد ضعیفی داشتند به طوری که یک هفته پس از وقوع حادثه به مردم اطلاعرسانی کردید که دیوکسین در محیط آزاد گردیده است و یک هفته پس از این اعلام ساکنین از منطقه خارج گردیدند همه این ضعفها و عملکردها واکنش افکار عمومی و سازمانهای دولتی به منظور به روز نمودن قوانین صنعتی با هدف پوشش حوادث ناگوار را به دنبال داشتند حادثه سوسوی ایتالیا باعث آلودگی تقریباً ۲۰۰۰ هکتار زمین و نابود شدن ۷۰۰۰۰ حیوان شد که به همین دلیل در اتحادیه اروپا قانونی به نام Seveso Directive به وجود آمد که در آن مقررات ایمنی در کشورهای مختلف اروپایی به صورت واحد کنار هم قرار داده شد.

شکل شماره ۱ – نمایی از پیامدهای بعد از حادثه سوسو در کشور ایتالیا

حادثه فلیکس برو

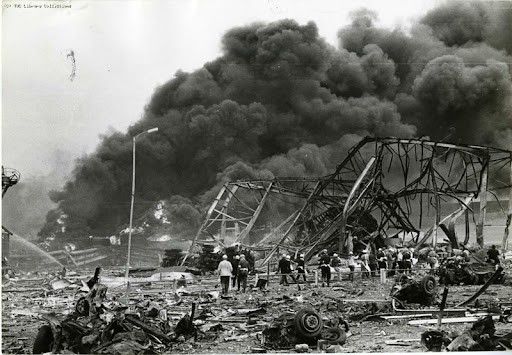

در اول ژوئن سال ۱۹۷۴، در حدود ساعت ۳ و ۵۳ دقیقه بعد از ظهر انفجار و آتش سوزی در کارخانه نای پروا که در نزدیکی شهر فلیکس بورو واقع شده بود به بدترین حادثه صنایع شیمیایی بریتانیا تبدیل شد. فاجعه از بخش ۸۲۵ مجتمع که در آن سیکلوهگزان بوسیله هوا به مخلوطی از سیکلو هگزانون و سیکلو هگزانول (مخلوط آلدهید-کتون) اکسید میشد آغاز گردید. انتشار یکباره سیکلوهگزان با فشاری در حدود 9.5 بار و درجه حرارت ۱۵۵ درجه سانتیگراد منجر به یک انفجار ابر بخارات شده و سبب مرگ ۲۸ نفر، زخمی شدن ۳۶ نفر از پرسنل، تخریب کامل کارخانه با مساحت ۲۴ هکتار آسیب شدید به جمعیت ساکن در اطراف کارخانه و آسیبهای قابل توجه به ساختمانها و ساختارهای موجود در اطراف کارخانه گردید. قطعات پرتابی ناشی از انفجار تا شعاع ۳۲ کیلومتری پراکنده گردیدند و ساختمانها تجهیزات و لولهها در کارخانه ویران شده و در مجموع ۱۸۲۱ خانه مغازه و ساختمان آسیب دید شکلهای شماره 2 وضعیت کارخانه را بعد از وقوع حادثه نشان میدهد.

شکل شماره 2- صحنههای بعد از حادثه فلیکس بورو – نقص در سیستم مدیریت تغییر (MOC)

دادگاه در رسیدگی به حادثه این طور نتیجهگیری نمود که به دلیل بروز نقص تک مرحلهای در فرایند حدود ۴۰ الی ۶۰ تن سیکلوهگزان با اثر انفجاری معادل ۶ الی ۱۶ تنتری نیترو گلیسیرین (TNT) آزاد گردیده است. هر چند که بررسی مجدد حادثه نشان داد که نقص به وجود آمده از طریق یک مکانیسم پیچیده دو مرحلهای علت ایجاد حادثه بوده که در طی آن ۱۰ الی ۱۵ تن سیکلو هگزان رها شده است و پس از آن ابر حاصل از بخارات سیکلو هگزان منفجر گردیده که معادل ۲۸۰ تن تی ان تی بوده است.

حادثه فلیکس بورو باعث از بین رفتن این احساس اطمینان شد که میتوان همیشه مقدار زیادی از مواد شیمیایی را تحت کنترل نگهداری نمود. در اثر وقوع این حادثه مشخص شد که همواره باید کمترین مقدار قابل قبول از مواد شیمیایی برای بهرهبرداری در کارخانه نگهداری شود و در غیر این صورت باید از روشهای ایمنسازی دیگری نظیر جایگزین کردن مواد خطرناک با موادی کم خطر استفاده شود.

ادامه مطلب را با دانلود فایل پیوستی مشاهده کنید.

ورود یا ثبـــت نــــام + فعال کردن اکانت VIP

مزایای اشتراک ویژه : دسترسی به آرشیو هزاران مقالات تخصصی، درخواست مقالات فارسی و انگلیسی، مشاوره رایگان، تخفیف ویژه محصولات سایت و ...

حتما بخوانید:

دیدگاهتان را بنویسید

می خواهید در گفت و گو شرکت کنید؟خیالتان راحت باشد :)