سوالات تستی ایمنی ظروف تحت فشار و دیگ های بخار

سوالات تستی ایمنی ظروف تحت فشار و دیگ های بخار

سوالات تستی ایمنی ظروف تحت فشار و دیگ های بخار

فرمت: Pdf تعداد صفحات: 18

در ابتدا با کلیاتی از ایمنی ظروف تحت فشار و دیگ های بخار آشنا می شود.

مقدمه

مخازن تحت فشار به مخازنی اطلاق می گردد که فشاری بالاتر از اتمسفر داشته باشند. این مخازن به طور وسیعی در صنایع مختلف نظیر صنایع پتروشیمی غذایی و دارویی شیمیایی هسته ای و … بکار می روند مخازن تحت فشار با توجه به کاربرد دارای انواع مختلفی هستند.

در فرآیندهای شیمیایی نیاز به حمل و نقل و نگهداری مواد وجود دارد که برای این کار از مخازن استفاده می شود این مخازن بسته به نوع ماده و خواص فیزیکی و شیمیایی آن گوناگون هستند. مخازن به دو گروه اصلی تقسیم می شوند.

مخازن ذخیره در این نوع مخازن فشار سیال در محدوده فشار اتمسفری بوده و از آنها برای نگهداری مواد استفاده می شود مخازن تحت فشار یک مخزن تحت فشار اغلب حاوی ،سیال بخار یا گاز در فشاری بالاتر از فشار اتمسفر است. مخازن تحت فشار می توانند حاوی گستره وسیعی از مواد باشند که در صنایع مختلف مثل صنایع شیمیایی، داروسازی، غذایی نفت و گاز و پلاستیک بکار میروند این مخازن اغلب به صورت ظروف استوانه ای با دو سر عدسی ساخته می شوند عدسی ها به شکل های مختلفی مثل نیم کروی بیضوی و مخروطی وجود دارند در بعضی موارد هم عدسی های تخت بکار میروند ماده استفاده شده در مخزن و کاربرد آن تعیین کننده فاکتورهایی از قبیل جنس، مخزن، اندازه شکل دما و فشار در طراحی مخزن است. فشار در مخزن ممکن است از چند صد psi تا ۱۵۰۰۰۰ psi باشد. محدوده اندازه مخازن از مخازن کوچک محتوی فقط چند انس ماده تا مخازن خیلی بزرگ تا ظرفیت ۹۵۰۰۰ گالن هست. اغلب مخازن تحت فشار استوانه ای هستند اما مواد تحت فشار بالا، غالباً در مخازن مستحکم کروی نگهداری می شوند زیرا در حالت کروی فشار کمتری به دیواره مخازن وارد می شود.

طبقه بندی مخازن تحت فشار

طبقه بندی بر اساس شکل

مخازن استوانه ای اغلب به صورت یک پوسته استوانه ای با دو سر عدسی ساخته می شوند. این نوع مخزن رایج ترین نوع مخزن است. مخازن استوانه ای بلند (برج ها) ممکن است عمودی یا افقی باشند. اصولاً نیاز عملیاتی یک برج تعیین کننده نوع افقی یا عمودی آن است. برای مثال برجهی Packed که نیاز به ثقل جهت جداسازی فازها ،دارند به صورت عمودی نصب می شوند در حالی که مبدل های حرارتی یا مخازن ذخیره هم میتوانند به صورت افقی و هم به صورت عمودی نصب گردند در مورد مبدل های حرارتی این انتخاب عموماً به وسیله روش انتقال گرما و سیر سیال صورت می گیرد. در مخازن ذخیره محل نصب عمدتاً عامل انتخاب هست.

مخازن کروی به علت استحکام ذاتی شکل کروی این مخازن اصولاً برای فشارهای بالا بکار می روند. مخازن ذخیره بزرگ که تحت فشار متوسط قرار دارند معمولاً شکل کروی یا شبه کروی دارند. محدوده ظرفیت از ۱۰۰۰ الی ۲۵۰۰۰ بشکه و محدوده فشار از ۱۰ پوند تا ۲۰۰ پوند متغیر است.

طبقه بندی بر اساس ضخامت جداره:

مخازن جدار نازک یکی از متداولترین انواع مخازن است در این نوع مخازن نسبت ضخامت پوسته به قطر کمتر از ده درصد است یا به عبارت دیگر قطر مخزن ۱۰ برابر یا بیش از ۱۰ برابر ضخامت پوسته است.

مخازن جدار ضخیم در این نوع مخازن نسبت ضخامت پوسته به قطر بیشتر از ۱۰ درصد است. به عبارت دیگر قطر مخزن کمتر از ۱۰ برابر ضخامت پوسته است.

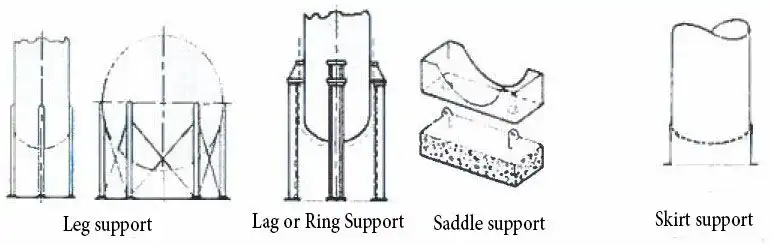

تکیه گاه ها طراحی یک مخزن تحت فشار بدون طراحی و انتخاب تکیه گاه مناسب و نیز آزمایش اثر تکیه گاه کامل نمی شود مخازن با توجه به الزامات فرآیندی ممکن است به صورت عمودی یا افقی قرار گیرند. طراحی تکیه گاه ها باید مطابق با کدی باشد که مخزن طبق آن طراحی می شود. تکیه گاه ها باید اجازه حرکت مخزن در اثر تغییرات دمایی را بدهند و طوری طراحی شوند که از انباشت آب در زیر مخزن جلوگیری شود مخزن و تکیه گاه باید بر فونداسیون محکم نصب شوند.

تکیه گاه skirt یکی از رایجترین روش های نگهداری مخازن عمودی توسط یک پوسته رول شده به شکل استوانه یا مخروط ناقص است که skirt نامیده می شود.

تکیه گاه Lug این نوع تکیه گاه یکی از کم خرج ترین راههای نگهداری یک مخزن عمودی است که با حداقل مقدار جوش به مخزن متصل می شود.

تکیه گاه Saddle یکی از روش های رایج نگهداری مخازن افقی با ابزاری زینی شکل بنام saddle است. بیشتر مخازن استوانه ای بزرگ توسط دو تکیه گاه نگهداری می شوند که زاویه تماس در آنها ترجیحاً ۱۲۰ تا ۱۵۰ درجه است در مخازن تحت فشار افقی استرس ناشی از پایه ها عمدتا ناشی از نیروی برشی و گشتاور خمشی مخزن است.

انواع مختلف تکیه گاه ها

دستگاه های حفاظتی:

تمام مخازن تحت فشار باید مجهز به ابزارهای فشارشکن باشند که اجازه بالا رفتن فشار بیشتر از ۱۱۰ درصد فشار طراحی را ندهد در مورد مخازن، حرارتی دستگاه های فشارشکن نباید اجازه بالا رفتن فشار بیشتر از ۱۲۱ درصد فشار طراحی را بدهند. انواع رایج دستگاه های فشارشکن در زیر آمده اند:

شیر ایمنی (Safety Valve): شیر ایمنی هنگامی که فشار از فشار تعیین شده بالاتر رود سیال را به جو تخلیه می کند و بعد از رسیدن به شرایط نرمال بسته می شود این شیر برای سیال های تراکم پذیر که نیاز به پائین آوردن سریع فشار اضافی دارند بکار میرود.

شیر فشارشکن (Relief Valve): این شیر سیال را به صورت اتوماتیک به داخل جو تخلیه با این تفاوت که برای مایعات بکار میرود.

صفحات انفجار (Bursting Discs): در جایی بکار میروند که افزایش فشار خیلی سریع است.

Fusible Plugs:

از فلزات با نقطه ذوب پائین ساخته می شود و ممکن است در شیرهای ایمنی فشارشکن یا صفحات انفجاری نیز بکار رود. کاربرد Fusible plug این است که اگر مخزن در معرض آتش قرار گیرد و افزایش فشار ناگهانی پیدا کند عمل کند لازم به ذکر است که مهمترین عامل ایجاد انفجار در مخازن تحت فشار استرس های محیطی وارده بر مخزن است.

مواد تشکیل دهنده مخازن

موادی که عموماً در ساخت مخازن فرآیندی بکار میروند ممکن است به صورت زیر دسته شوند:

- فولاد (کربنی کم آلیاژ روکش شده با فولاد ضدزنگ یا سایر فلزات)

- غیر آهنی (آلومینیوم، مس، نیکل، سرب و آلیاژهای آنها)

- فلزات خاص (تیتانیوم زیرکونیم)

- مواد غیر پلاستیکی (پلاستیک بتن)

استانداردهای بین المللی طراحی و ساخت مخازن تحت فشار

بعضی از استانداردهای شناخته شده که در زمینه طراحی مخازن تحت فشار و مخازن ذخیره موجودند، به قرار زیرند:

- ASME boiler and pressure vessel code

- API (API 620, API 650)

- Design and construction of large low-pressure storage tanks

- Welded steel tanks for oil storage

- BS 5500

- AD MERK BLLAT(DIN)

ادامه مطلب را با دانلود فایل پیوستی مشاهده کنید.

ورود یا ثبـــت نــــام + فعال کردن اکانت VIP

مزایای اشتراک ویژه : دسترسی به آرشیو هزاران مقالات تخصصی، درخواست مقالات فارسی و انگلیسی، مشاوره رایگان، تخفیف ویژه محصولات سایت و ...

حتما بخوانید:

⇐ معرفی آیین نامه ها و استانداردهای ظروف تحت فشار

دیدگاهتان را بنویسید

می خواهید در گفت و گو شرکت کنید؟خیالتان راحت باشد :)