دستگاه ها و تجهیزات فرایندهای شیمیایی

دستگاه ها و تجهیزات فرایندهای شیمیایی

دستگاه ها و تجهیزات فرایندهای شیمیایی

فرمت: pdf تعداد صفحات: 30

فهرست:

- مقدمه

- شیرهای صنعتی

- فلنج

- مبدل حرارتی

- دیگ بخار

- برج خنک کننده

- پمپ ها

- کمپرسور

- رآکتور

- برج جداسازی

- مشعل (فلر)

- ابزار دقیق

- مخازن

- نقشه های فرآیند

- راهنمای عملی برای بازرسان و کارشناسان ایمنی

مقدمه

به طور معمول در جریان بازرسی از محیط های کار به ویژه صنایع فرآیندی بازرسان با طیف گسترده ای از تجهیزات فرآیندی روبرو می شوند که ممکن است با آنها آشنا نباشند. آشنایی با این تجهیزات به ویژه در جریان بررسی حوادث و تعیین نقش تجهیزات در بروز حادثه اهمیت فراوانی دارد. بازرسان باید بتوانند در گروه هایی که به منظور بررسی حادثه تشکیل می شود، همگام با سایر متخصصان فنی و فرآیندی در خصوص نحوه عملکرد تجهیزات ارزیابی دقیقی داشته باشند. این اطلاعات همچنین در فرآیند ارزیابی ریسک روی نقشه های فرآیندی بسیار مفید و کاربردی هستند. فرآیند تولید در صنایع شیمیایی و بسیاری از صنایع غیرشیمیایی با کمک مجموعه ای از تجهیزات صورت می پذیرد. این تجهیزات عمدتا به عنوان رابط انتقال، مخزن ذخیره یا مبدل سیالات عمل کرده و یا در پارامترهای عملیاتی فرآیند مانند دما و فشار تغییر ایجاد می کنند. در بسیاری از حوادث شیمیایی یک یا تعداد بیشتری از این تجهیزات نقش بازی می کنند. بدین معنی که بروز نقص یا کاربرد نامناسب آنها سبب بروز حادثه می گردد. انواع پمپ ها، مخازن، کمپرسورها، ظروف اختلاط تحت فشار، مبدل های حرارتی، کوره ها، مشعل ها، دیگ های بخار، راکتورهای اختلاط، شیرها و لوله ها نمونه هایی از تجهیزات فرآیندی به شمار می روند. در ادامه به معرفی برخی از این تجهیزات پرداخته می شود.

شیرهای صنعتی

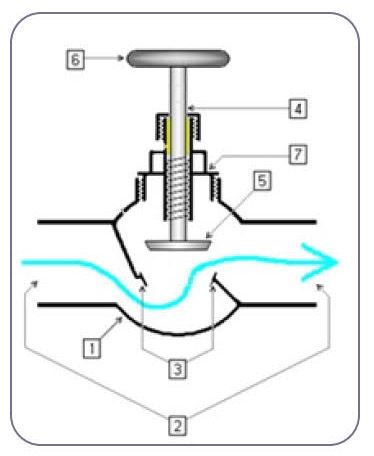

شیر یا ولو وسیله ای برای مهار جریان فشار سیالات و نیز بستن و باز کردن، تنظیم و کنترل کردن جریان مایعات یا گازها در لوله است. با وجود این که شیرها انواع بسیار زیادی دارند، ولی اجزای اصلی در اغلب آنها یکسان است. این اجزا به ترتیب اعداد روی شکل عبارتند از (شکل 1):

- پوسته خارجی شیر

- ورودی و خروجی، مسیر ورود و خروج سیال در شیر

- نشیمنگاه یا بستر دیسک، قسمتی از درون شیر که دیسک با قرار گرفتن در آن مسیر را مسدود می کند

- میله رابط، وسیله انتقال دهنده حرکت چرخشی از دسته به دیسک

- دیسک، یا مجرا بند که مسیر عبور جریان بین دو سوی شیر را باز یا مسدود می کند

- دسته، یا فلکه که با پیچاندن آن مسیر عبور جریان باز یا بسته می شود

- بانت، یا در پوش شیر و وسیله ای برای سوار شدن دسته، میله رابط و دیسک بر روی آن

اجزا و ساختمان شیرها با توجه به محدوده دما و فشاری که که شیر در آن کار می کند، نوع سیال (گاز یا مایع) و میزان خورندگی سیال، تغییر می یابد. در تصویر نشان داده شده در شکل ۱ یک نمونه از شیر کروی دیده می شود.

شکل ۱: اجزای شیر

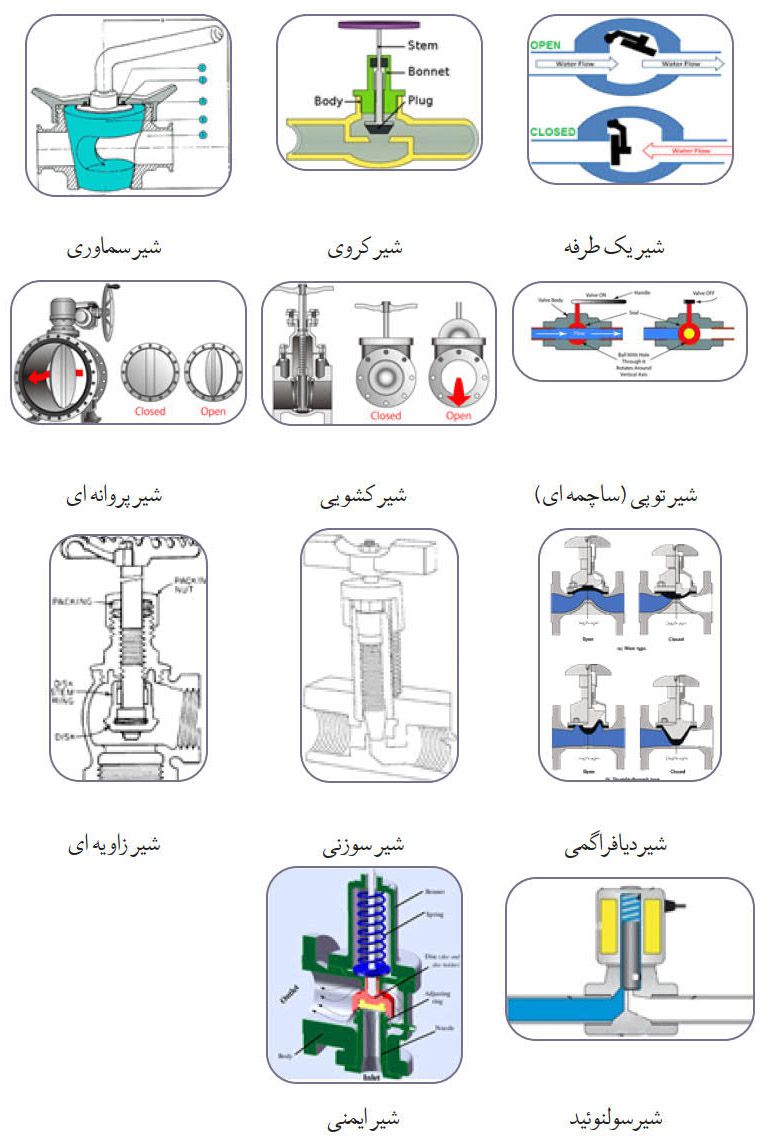

شیرها یا به صورت دستی و یا با عملگر خودکار باز و بسته می شوند. شیرهای خودکار با توجه به نوع نیروی لازم برای باز و بسته کردن آنها به دو نوع شیرهای کنترل که با نیروی هوا و گازهای دیگر (پنوماتیک) یا مایعات (هیدرولیک) کار می کنند و شیرهای موتوری که با نیروی برق کار می کنند، تقسیم می شوند. شیرهای خودکار متناسب با فرمان هایی که دریافت می کنند جریان، فشار و یا درجه حرارت را کنترل می کنند. در شکل ۲ تصویر و نام تعدادی از پرکاربرد ترین شیرهای مورد استفاده در صنعت معرفی شده است. علاقمندان برای آشنایی با ویژگی های عملکردی این شیرها می توانند به سایر کتابهای این نویسنده مراجعه نمایند.

شکل 2: تعدادی از انواع شیرهای مورد استفاده در فرآیندهای شیمیایی

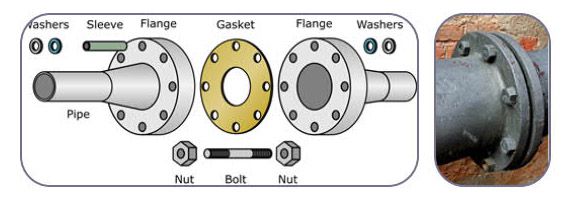

فلنج

فلنج یکی از اتصال دهنده های لوله، شیرآلات و دستگاه ها به یکدیگر است. این قطعه ظاهر دیسک مانندی دارد و همیشه به صورت جفت است. هر جفت با پیچ و مهره به یکدیگر وصل می شود و نقطه اتصال آنها برای جلوگیری از نشتی سیال به وسیله واشر یا لایی درزبندی می شود (شکل 3).

شکل 3. فلنج، لایی و نحوه اتصال آنها به هم

جنس فلنج ها عموما از فولاد یا چدن است. بر پایه استاندارد، مشخصات فلنج که دربردارنده موارد زیر است باید بر روی فلنج حک گردد:

- نام تجاری تولیدکننده فلنج

- اندازه اسمی لوله (قطر خارجی لوله که فلنج به آن جوش داده خواهد شد)

- مقدار فشار قابل تحمل بر

- شکل سطح فلنج (شکل سطح فلنج مهمترین قسمت تشکیل دهنده یک فلنج می باشد)

- سوراخ ها (گاهی به عنوان ضخامت دیواره نیز بیان می گردد)

- مواد تشکیل دهنده فلنج (مطابق استاندارد ASTM این عدد بیان کننده مشخصات مواد خام برای تهیه فلنج است)

- شماره یا کد مربوط به عملیات حرارتی صورت گرفته بر فلنج

مبدل حرارتی

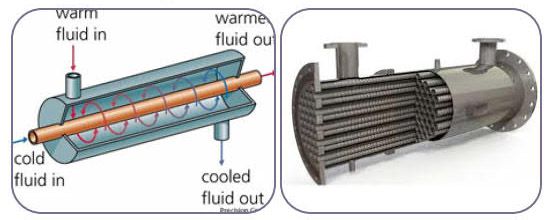

مبدل حرارتی دستگاهی است که برای انتقال حرارت مؤثر میان دو سیال (گاز یا مایع) استفاده می شود تا دمای سیال گرمتر به سیال سردتر انتقال می یابد. این وسیله هنگامی به کار می آید که سیال گرم نیاز به سرد شدن و یا سیال سرد نیاز به گرم شدن داشته باشد. در حال اول به مبدل حرارتی کندانسور و در حالت دوم گرم کن گفته می شود. مکانیزم انتقال حرارت به صورت جابجایی و هدایت است. رادیاتور خودرو آشناترین مبدل حرارتی است. در این وسیله گرمای آبی که با حرارت موتور ماشین داغ شده است از طریق رادیاتور به جریان هوا منتقل می شود. شکل ۴ نمونه ساده ای از یک مبدل حرارتی را نشان میدهد. مبدل های حرارتی در صنایعی همچون نفت و گاز به منظور کاهش اتلاف انرژی، به کار می روند.

شکل ۴. تصویر شماتیک یک مبدل حرارتی

دیگ بخار

بخار آب، یک گاز غیرقابل رؤیت است که بر اثر افزایش دمای آب تا نقطه جوش پدید می آید. با کاهش انرژی، بخار دوباره به آب تبدیل می شود. سرد شدن بخار و تبدیل آن به آب، تراکم نامیده می شود. این حالت در دمای نقطه شبنم روی می دهد.

هر پوند آب در دمای ۱۰۰ درجه سانتیگراد، یک بی تی یو انرژی در یافت می کند تا به بخار تبدیل شود. در نتیجه، هر گاه بخار تولیدشده سرد شود، همان مقدار انرژی تولید می کند. بخار به دلیل میزان گرمای نهان تبخیری که آب دریافت می کند تا به بخار تبدیل شود، توان حمل میزان انرژی بالاتری را نسبت به آب دارد. از این رو، در بسیاری از صنایع از انرژی بخار آب برای تولید محصول استفاده می شود. برای این منظور، آب، گرم شده و به بخار تبدیل می شود. بخار تولید شده، در شبکه های لوله کشی شده در کارگاه ها به حرکت درآمده و انرژی آن در تولید محصول به کار میرود. پس از مصرف انرژی برای تولید محصول، بخار متراکم شده و به آب تبدیل می شود. آب متراکم شده دوباره به چرخه تولید بخار بر می گردد. این فرآیند در دستگاهی به نام دیگ بخاری صورت می پذیرد.

ادامه مطلب را با دانلود فایل پیوستی مشاهده کنید.

ورود یا ثبـــت نــــام + فعال کردن اکانت VIP

مزایای اشتراک ویژه : دسترسی به آرشیو هزاران مقالات تخصصی، درخواست مقالات فارسی و انگلیسی، مشاوره رایگان، تخفیف ویژه محصولات سایت و ...

حتما بخوانید:

دیدگاهتان را بنویسید

می خواهید در گفت و گو شرکت کنید؟خیالتان راحت باشد :)