ارزیابی سطح ایمنی عملکردی (SIL Study) برای کنترل ایمنی سیستم های صنعتی

ارزیابی سطح ایمنی عملکردی (SIL Study) برای کنترل ایمنی سیستم های صنعتی

ارزیابی سطح ایمنی عملکردی (SIL Study) برای کنترل ایمنی سیستم های صنعتی

چكیده

شناسایی دقیق خطرات و ریسک های صنایع گوناگون براساس استانداردهای (IEC (International electrotechnical commission به عنوان بخشی از یک تحلیل ایمنی جامع که توسط سازمانهای ناظر رسمی بر آن تاکید شده، از مهمترین رویکردهای طراحی سیستم های حفاظتی می باشد. یکی از موضوعات اصلی مطرح در ایمنی صنعتی سطح ایمن (SIL (Safety integrity level است که این بحث جزو الزامات بسیاری از سیستم ها است که بخش عمده ای از سامانه ها و ابزارهای ایمنی (SIF (Safety integrity function را از نظر ساختار و سطح تکنولوژی تحت تاثیر قرار می دهد. اما به دلیل برخی از پیچیدگی ها در این بحث بسیاری از کارشناسان در رویارویی با مبحث محاسبه سطح ایمنی در صنایع، از آن گریزان هستند. و با توجه به اینکه سیستم های ابزاردقیق ایمن (SIS (Safety instrumented system در محدوده وسیعی از تاسیسات ایمنی مورد استفاده قرار می گیرد، در کنار در دسترس بودن اینگونه سیستمها جنبه های ایمنی مانند نمودارهای PFD ،PFH نیز باید مشاهده گردد. لذا در این مقاله سعی بر آن شده که در ابتدا مفاهیم اصلی سطوح ایمنی و جداول تعیین سطح ایمنی در یک سیستم، MTBF و β ، معادلات محاسبه PFD، بررسی وشرح داده شده و پس از این محاسبات یک نمونه پایلوت پیاده سازی، بررسی و نتیجه گیری شده و درنهایت ارایه پیشنهاد مناسب برای بهینه کردن سیستم ها را خواهیم داشت.

“مقابله و کنترل تصادفات و مواد خطرناک و محدودکردن عواقب آنها برای انسان و محیط” مبحثی است که قانون در باب این موضوع مطرح کرده است.

با معرفی استانداردهای ایمنی IEC 61508 و متعاقباً IEC 61511، سیستم های مجهز شده ایمن (SIS) برای کاربران، اهمیت بالایی یافته اند. امروزه استانداردهای جزئی تری نیز براساس همان استاندارد اولیه 81516، به وجود آمده اند.

استاندارد IEC یکی از سه استاندارد جهانی (IEC, ISO, ITU) است که در سال 1018 معرفی شد و کاربرد آن در سیستم های الکتریکی، الکترونیکی و سایر سیستم های وابسته و به طور کلی الکتروتکنولوژی است.

استاندارد IEC 61508:

این استاندارد پایه همه استانداردهای جدید در صنعت به شمار می رود و ایمنی کاربردی را اینگونه تعریف می کند:

بخشی از ایمنی سرتاسری که به کارکرد صحیح و سالم بودن سیستم یا تجهیزات بستگی دارد. وظیفه این بخش، تشخیص خطرات بالقوه مالی و جانی است که در انواع دستگاه های درحال کار وجود دارد. سیستم های الکتریکی، الکترونیکی و یا الکترونیکی برنامه پذیر (E/E/PE) ترکیبی از این ایمنی های کاربردی را انجام می دهند. چالش اصلی در این بحث، پرهیز از نقص های خطرناک و کنترل آنها در صورت وقوع است و بالاترین اولویت، کاهش ریسک خطرات بالقوه است. دلایل متفاوتی برای وقوع نقص وجود دارند از جمله ایرادات سخت یا نرم افزاری، خطاهای انسانی، مشکلات محیطی نظیر دما، هوا، تداخل های الکترومغناطیسی، پدیده های مکانیکی و …

این استاندارد الزامات موردنیاز برای اطمینان از اینکه سیستم ها به درستی و با سطح درستی ایمنی مناسب، طراحی، ساخته و اجرا می شوند، را تنظیم می کند که در واقع نظریه های زیر را درباره ریسک ها بیان می دارد:

- ریسک خطر 1% وجود ندارد.

- ایمنی از آغاز باید مورد توجه قرار گیرد.

- ریسک های خارج از تحمل باید کاهش یابند. (ALARP)

این استاندارد براساس دو پایه اصلی شکل گرفته است: چرخه عمر ایمن و سطح درستی ایمنی. پایه نخست به عنوان یک پروسه مهندسی که شامل همه مراحل ضروری برای دستیابی به ایمنی کاربردی است، معرفی می شود.

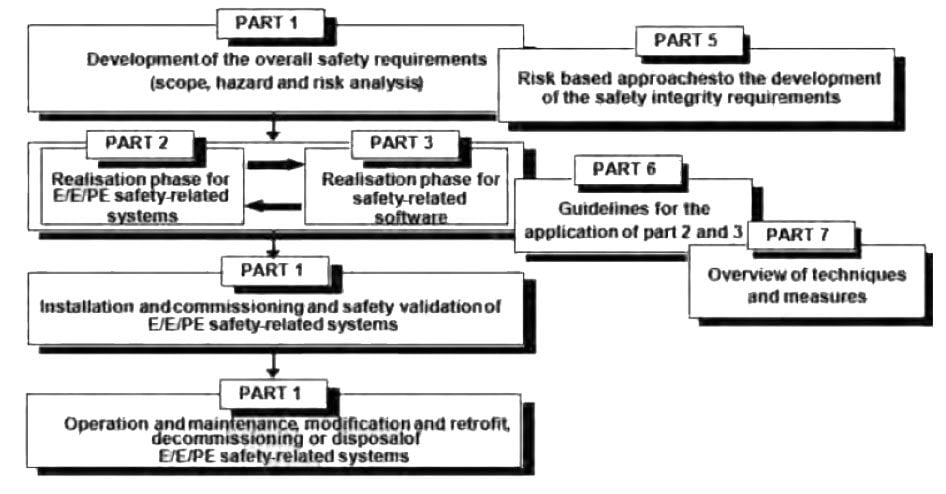

بخش های هفتگانه IEC 61508 در شکل 1 بیان شده اند:

بخش های هفتگانه استاندارد IEC 61508

شکل 1: بخش های هفتگانه استاندارد IEC 61508

استاندارد IEC 61511 :

استاندارد IEC 61511 یک استاندارد تکنیکی است که در مهندسی سیستم ها استپ هایی را تنظیم می کند که در این سیستم ها از ایمنی یک پروسه صنعتی در طول استفاده از ابزارآلات، اطمینان یافته می شود. این گونه سیستم ها را سیستم های مجهز شده ایمنی گویند و عنوان این استاندارد این گونه تعریف می شود:

“ایمنی کاربردی سیستم های مجهزشده ایمنی برای بخش صنعت فرآیندی”

بخش فرآیند صنعتی شامل انواع زیادی از پروسه های تولیدی نظیر پالایشگاه، پتروشیمی، دارویی، کاغذی و انرژی می شود. این استاندارد به هدف استفاده کنندگان نهایی فرآیند صنعتی، برنامه ریزی شده است. و تنها سه بخش دارد:

- چارچوب، تعاریف، ضروریات سیستم، سخت افزار و نرم افزار

- راهنمایی برای کاربری

- راهنمایی برای تعیین سطح درستی ایمنی موردنیاز

استاندارد IEC 61511 الزامات مورد نیاز برای تبیین، طراحی، نصب، عملیات و نگهداری یک سیستم مجهز شده ایمنی را فراهم می سازد تا بتوان به ماندگاری پروسه تولید در حالت ایمن، اطمینان مداوم داشت که برای اجرا نیاز به یک سیستم مدیریتی برای SIS شناخته شده دارد.

بررسی SIS:

یک SIS ممکن است یک یا چند فانکشن ابزارگزاری شده ایمنی (SIF) را که برای آدرس دهی یک اتفاق خطرناک یا خطر پروسه ای خاص، طراحی و اجرا شده اند را اجرا کند. سیستم مدیریتی SIS باید اینکه چگونه یک مالک / اپراتور قصد برآورد، طراحی، مهندسی، تعیین، نصب، کمیسیون، معتبرسازی، عملی سازی، تعمیر نگهداری و ارتقای مداوم SIS دارد را تعریف کند. همچنین نقش پرسنل مختلف مسئول در پروژه برای SIS نیز باید تعریف شده و در صورت نیاز روش ها ارتقا یابند تا بتوان از اجرای مداوم عملیات آنها ساپورت کرد.

البته باید دقت کرد که SIS قرار نیست نقش سیستم کنترلی اصلی در سیستم را ایفا کند. کنترل اصلی سیستم توسط سیستمی جداگانه انجام می شود که به آن BPCS گفته می شود. نقش SIS به این صورت است که در کنار BPCS کار می کند و قرار است هرجا که شرایط خطرناکی برای BPCS رخ داد، آن را قطع اضطراری یا اصطلاحا shut down کند. در حقیقت SIS می تواند به دو صورت در حالت تقاضا 2 و یا حالت پیوسته کار کند. البته به این دو حالت تقاضای کم و تقاضای زیاد نیز گفته می شود. در حالت تقاضای کم SIS تنها در شرایط خاصی کار می کند، اما در حالت پیوسته یا تقاضای زیاد SIS به صورت پیوسته در حال کار در سیستم می باشد.

این مطلب بروزرسانی شد و فایل «تعاریف و اصطلاحات در ایمنی عملکردی SIL» در 19 صفحه پیوست شد.

ورود یا ثبـــت نــــام + فعال کردن اکانت VIP

مزایای اشتراک ویژه : دسترسی به آرشیو هزاران مقالات تخصصی، درخواست مقالات فارسی و انگلیسی، مشاوره رایگان، تخفیف ویژه محصولات سایت و ...

حتما بخوانید:

دیدگاهتان را بنویسید

می خواهید در گفت و گو شرکت کنید؟خیالتان راحت باشد :)