ارزیابی کمی ریسک در صنایع فرایندی

ارزیابی کمی ریسک در صنایع فرایندی

ارزیابی کمی ریسک در صنایع فرایندی

Quantitative Risk Assessment in Process Industries

تهیه و تنظیم:دکتر اسماعیل زارعی

تعریف ریسک:

- ریسک: نرخ آسیب هاي وارد شده به سیستم

- پیامد: شدت آسیب هاي وارد شده در اثر وقوع حوادث

- تکرارپذیري: تعداد دفعات رخداد حادثه در یک بازه زمانی مشخص

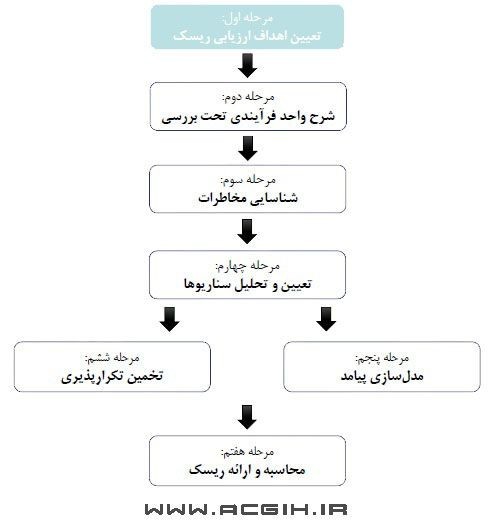

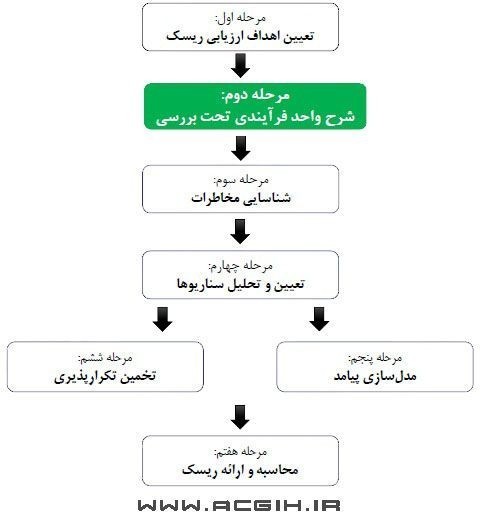

مراحل ارزیابی ریسک:

تعیین اهداف ارزیابی ریسک

هدف هاي مرسوم از ارزیابی ریسک

- اولویت بندي مخاطرات

- طرح ریزي واکنش اضطراري

- ارائه راهکارهاي مناسب در جهت کاهش ریسک

- برآورد مناسب از هزینه هاي بیمه

- جانمایی واحدهاي فرآیندي (Layout)

- موقعیت یابی واحدهاي فرآیندي (Siting)

شرح واحد فرایندی تحت بررسی

- نقشه هاي عملیاتی شامل: PFD’s و P&ID’s

- نقشه هاي جانمایی (Layout)

- شرح فرآیند

- معیارهاي ایمنی (Safety Philosophy)

- خواص فیزیکی مواد موجود در فرآیند

- خواص سمیت و اشتعال زایی مواد

خواص مواد موجود در فرایند:

- استفاده از MSDS

- استفاده از نرم افزار CAMEO

- استفاده از بانک اطلاعاتی نرم افزارهاي شبیه ساز فرآیند

- استفاده از مراجع معتبر و تایید شده

منابع استخراج خواص مواد:

Hazardous Chemicals Handbook”, Carson and Mumford, 2ndEd, 2002.

“Handbook of Hazardous Chemical Properties”, Cheremisinof, 2000.

“NIOSH Pocket Guide to Chemical Hazards”

“CAMEO” Software

شناسایی مخاطرات Hazard Identification:

- مرور ایمنی (Safety Review)

- آنالیز چک لیست (Checklist)

- آنالیز پرسش (What/If)

- تحلیل مواد موجود در فرآیند و شرایط عملیاتی

- تجزیه تحلیل مقدماتی خطر (PHA)

- مطالعه مخاطرات و راهبري (HAZOP)

- تجزیه تحلیل خطا و آثار ناشی از آن (FMEA)

- تحلیل علت پیامد (CCA)

تحلیل مواد موجود در فرایند و شرایط بحرانی:

موادي که در یک فرایند مورد استفاده قرار می گیرند و یا تولید م یشوند، عامل مهمی در تشخیص مخاطرات موجود در فرایند می باشند. دو خصوصیت مهم که در ایجاد مخاطرات تأثیرگذار هستند، سمیت و اشتعال پذیري مواد م یباشد. هر جایی از فرایند که یک ماده سمی یا اشتعال پذیر موجود است، قابل بررسی بوده و می تواند منشأ ایجاد خطر باشد. خواص فیزیکی ماده همچون میزان واکنش دهی و فراریت نیز می تواند معیاري از خطرساز بودن مواد پس از رهایش در محیط باشد.

پس اولین قدم در تشخیص مخاطرات، جمع آوري خواص فیزیکی و شیمیایی مواد همچون معیارهاي سمیت، اشتعال پذیري، فراریت و واکنش دهی مواد موجود در فرایند است. شرایط عملیاتی واحد نیز در تشخیص مخاطرات بالقوه در یک واحد، عوامل مهمی هستند. هر جا که فشار و دما بالاتر است احتمال ایجاد حوادثی مانند نشتی بیشتر م یشود.

- آیا در این بخش ماده سمی موجود است؟ میزان سمیت آن چقدر است؟

- آیا در این بخش ماده اشتعال پذیر موجود است؟ اشتعال پذیري آن در چه حدي است؟

- فراریت و واکنش دهی مواد سمی و اشتعال پذیر چقدر است؟

- فشار و دماي مواد در این بخش چقدر است؟

- در صورت رهایش مواد آیا مقدار قابل توجهی از مواد در محیط تخلیه می شود یا خیر؟

مطالب زیر را با دانلود فایل پیوستی مشاهده کنید.

-

تعیین سناریوهای معتبر Credible Scenarios

-

نحوه تعریف سناریو در نرم افزار

-

مدلسازی پیامد Consequence Modeling

-

دسته بندی حوادث فرایندی Process Accident Classification

-

رویه ارزیابی پیامد Consequence Assessment

-

مدل انتشار PHAST

-

انتشار گازهای سمی Toxic Dispersion

-

انواع آتش و انفجار

-

تخمین تکرار پذیری سناریو و حوادث منتج Frequency Estimation

-

محاسبه ریسک و ارائه آن Risk Calculation and Presentation

حتما بخوانید:

⇐ ارزیابی پیامد در صنایع فرایندی

⇐ مدلسازی پیامد حوادث فرایندی به کمک نرم افزارهای PHAST و ALOHA

⇐ ایمنی فرایندهای ظروف تحت فشار

⇐ مدلسازی پویای ریسک, حوادث و خطای انسانی در سیستم های فرآیندی

دیدگاهتان را بنویسید

می خواهید در گفت و گو شرکت کنید؟خیالتان راحت باشد :)