آنالیز ایمنی فرایند

آنالیز ایمنی فرایند

آنالیز ایمنی فرایند

فرمت: Pdf تعداد صفحات: 17

اداره ایمنی و بهداشت حرفه ای کار در سال ۱۹۹۲ عنوان کرد: «کارفرما باید یک آنالیز خطر فرایند اوليه (ارزیابی خطر) را بر روی فرایندهایی که شامل این استاندارد می شوند انجام دهد. آنالیز خطر فرایند باید متناسب با پیچیدگی فرایند باشد و خطرات موجود در آن را شناسایی، ارزیابی و کنترل کندو (,OSHA,۱۹۹۲).

بعد از حادثه بوپال هند، در سال 1984، اداره ایمنی و بهداشت حرفه ای کار، کار خود را بر روی یک استاندارد جدید با عنوان «مدیریت ایمنی فرایند مواد شیمیایی بسیار خطرناک» آغاز کرد. دولت ایالات متحده آمریکا از پیش تعیین کرده بود که استانداردهای رایج اداره ایمنی و بهداشت حرفه ای کار نمی توانند به طور کامل صنعت فرایندهای شیمیایی را پوشش دهند. از اینرو در 26 ماه می ۱۹۹۲ این استاندارد وضع شد. هدف از این استاندارد ترویج یک رهیافت جامع و پویای مدیریت ایمنی در صنایع فرایندهای شیمیایی بود.

1- آنالیز فرایند process Analysis

آنالیز فرایند اساس استاندارد اداره ایمنی و بهداشت حرفه ای کار است. این استاندارد می گوید: کارفرما می تواند یک یا چند عدد از روش های آنالیز ایمنی را به عنوان آنالیز خطر فرایند انتخاب کند.

- و چه می شود اگر؟

- چک لیست؛

- چه می شود اگر / چک لیست

- بررسی خطر و قابلیت کارکرد هازوپ

- آنالیز روش های خطا و اثرات (FMEA)

- آنالیز درخت خطا؛ (FTA)

- یک روش معادل مناسب

بقیه این بخش به تفصیل به شرح این تکنیک ها خواهد پرداخت. همچنین باید به خاطر داشته باشید که تکنیک آنالیز خطر، که قبلا بحث شد، نیز یک روش معادل پذیرفته شده از طرف اداره ایمنی و بهداشت حرفه ای کار برای صنعت فرایندهای شیمیایی جهت شناسایی، ارزیابی و کنترل خطر است. همچنین یک منبع بسیار خوب برای این تکنیک ها «دستورالعمل هایی جهت روش های ارزیابی خطر»، انتشارات انستیتوی مهندسان شیمیایی آمریکاست (۱۹۹۲)

2- هازوپ HAZOP

تکنیک هازوپ عبارت است از یک رهیافت گروهی سیستماتیک جهت شناسایی خطرات فرایند و ناکارایی های یک سیستم. یک گروه از کارشناسان به طور روشمند، از طریق استفاده از لغات و عبارات راهنما، سیستم را ارزیابی و چگونگی انحرافات فرایند از عملیات مورد نظر و اثرات این انحرافات را بررسی می کنند. این گروه سیستم را به بندهایی تقسیم می کنند و با استفاده از لغات راهنمای از پیش تعیین شده مانند عدم جریان، جریان کم، درجه حرارت بالا و غیره)، می سنجند که، در صورت بروز انحراف در فرایند، چه پیش خواهد آمد. به عبارت دیگر، هازوپ تا حدی به یک سیستم طوفان مغزی کنترل شده شباهت دارد.

هازوپ یک روش فوق العاده مفید جهت درک و فهم فرایندهای بسیار پیچیده محسوب می شود. از فواید کار گروهی آن است که، با اثر سینرژی و تقویت کنندگی افراد، خلاقیت جهت شناسایی سناریوهای احتمالی خطر ایجاد می شود. البته می توان هازوپ را در هر کدام از مراحل ایجاد یک سیستم به کار برد. هر چند بهتر است این آنالیز را در مرحله طراحی انجام داد؛ با این حال هازوپ می تواند اثرات انجام اصلاحات بر روی یک طراحی یا عملیات موجود را نیز به خوبی نشان دهد.

هازوپ از اولین روش های استفاده شده در صنعت پتروشیمی جهت شناسایی، کنترل و مستند سازی خطرات محسوب می شود. گزارش هازوپ می تواند یکی از اسناد مهمی به شمار آید که آن را به بازرسان OSHA نشان می دهید و آنها را متقاعد می سازید که قوانین را رعایت کرده اید.

برای مطالعه هازوپ باید اقدامات زیر را انجام دهید:

- دامنه و اهداف را تعریف کنید

- گروه هازوپ، را تعیین کنید

- نتایج را مستند کنید

- اجرای کنترل خطر را تعقیب کنید.

برای تشریح طراحی، باید اول بند یا گره را تعریف کنید. در یک تعریف، بند، محلی است که در آنجا پارامترهای فرایند تغییر می کنند. سطوح تبادل نواحی عملکردی در یک کارخانه تغییرات عمده در پارامترهای فرایند و گره های خوبی به شمار می روند. نقاط سطوح تبادل بخش های اصلی سخت افزاری مثال خوبی در این زمینه به شمار می روند. یک خط لوله که دو فرایند اصلی کارخانه را هم ربط می دهد نیز یک گره یا بند محسوب می شود. مثال های دیگر عبارتند از: لوله کشی از مخزن تغذیه تا پمپ تغذیه و یا لوله هایی که سرد کننده ها را به دستگاه متراکم کننده یا کندانسور می رساند. هازوپ را می توان برای هر دو فرایند پیوسته و مجموعه ای به کار برد.

حال گروه خود را جمع کنید. گروه باید یک رهبر یا رئیس داشته باشد که اعضای گروه را به درون کل فرایند بفرستد به طوری که تمام توجهات بر روی یک بند یا گره متمرکز نشود. بسیاری از اوقات رئیس گروه یک مهندس است که با تکنیک هازوپ آشنایی کامل دارد. این فرد باید بسیار خبره باشد و قوه خلاقیت افراد را تقویت کند. سایر اعضای گروه لازم نیست که حتما در این کار تجربه زیادی داشته باشند. مهم آشنایی اعضای گروه با طراحی و عملیات کارخانه است. در واقع، اداره ایمنی و بهداشت حرفه ای کار به حداقل یک نفر از گروه آنالیز نیاز دارد تا کل فرایند را به خوبی درک کند.

یک نفر از اعضای گروه باید خلاصه مذاکرات جلسه های هازوپ را یادداشت کند. این فرد احتمالا یکی از مهمترین نقش ها را در فرایند هازوپ برعهده دارد. او باید گروه را به خوبی حمایت کند و باعث ایجاد وقفه در فرایند نگردد.

موازنه بین اعضای گروه (4 تا 8 نفر) باید از طریق انتخاب طراحان کارخانه، اپراتورها و سایر کاربران صورت گیرد. این افراد باید ترکیب خوب و متخصصی را تجربه کنند و تشکیل دهند. مهندسان مکانیک، برق، شیمی و غیره باید بخشی از این گروه باشند.

پس از شکل گیری گروه، انواع اطلاعاتی که برای بررسی هازوپ) باید بازنگری و در نظر گرفته شوند عبارتند از:

- نقشه های دستگاهی و فرایند؟

- نقشه های مربوط به کارخانه و تسهیلات

- دیاگرام های جریان فرایند؛

- روش های عملیات و آنالیز خطر یا سایر گزارشهای ایمنی؛

- گزارشهای حوادث و شبه حوادث با و تشریح و طبقه بندی قفل های داخلی؛

- پارامترهای عملکردی؛

- پارامترهای مجموعه دستگاهی

- مشخصات تجهیزات (ظرفیت ظروف تحت فشار، حداکثر فشار طراحی شده، فشار شیرهای اطمینان و …)

- بررسی های هازوپ در سایر سیستم ها.

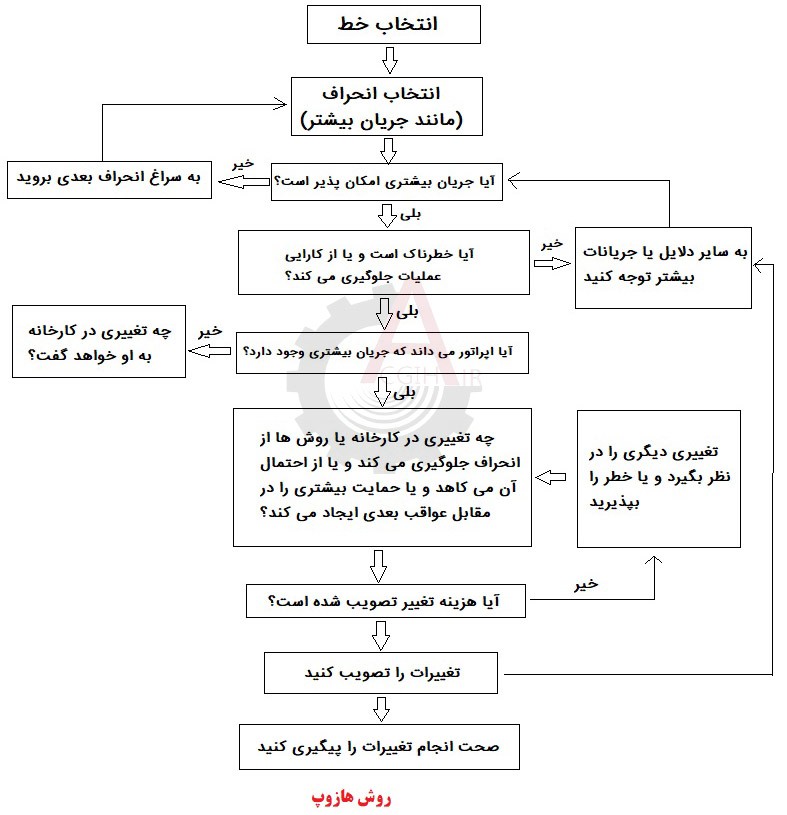

گروه هازوپ برای هر بند یا گره در سیستم یک روش هازوپ (شکل ۱) را انجام دهد و یک مجموعه از لغات راهنمای هازوپ (جدول 1) را تعریف می کند. گروه از طریق یک ورودی به داخل بند یا گره، از طریق انتخاب یک خط تغذیه، کار خود را شروع می کند. آنگاه هر کدام از لغات راهنما برای خط جریان به کار برده می شوند. برای مثال، آیا جریان بیشتری امکان پذیر است؟ اگر نه، باید به سراغ انحراف بعدی رفت. اگر جریان بیشتری امکان پذیر باشد آیا خطرناک است؟ اگر جواب منفی باشد، باید به سراغ سایر عوامل ایجادکننده جریان بیشتر رفت.

جدول ۱- لغات راهنمای هازوپ

|

لغات راهنما |

تعریف انحراف / مثال |

| NO |

فرایند فیزیکی اتفاق نمی افتد. هیچگونه جریان پیشرونده الکتریسیته، ترکیب و غیره وجود ندارد |

|

More |

بیش از چند خصوصیت فیزیکی مربوط، نسبت به حد انتظار، وجود دارد. فشاری بیشتر از حد انتظار وجود دارد. |

| Less |

خصوصیات فیزیکی کمتر از حد انتظار وجود دارد. درجه حرارت کمتر از حد انتظار وجود دارد. |

|

As Well as |

اجزای دیگری غیر از اجزای مورد انتظار وجود دارد. گاز به علاوه سیال در جریان وجود دارد. |

| Part of |

ترکیب فرایند، متفاوت از چیزی است که باید باشد. بخشی از فرایند دارای ذراتی بزرگتر از ۲۰۰ میکرون بوده است. |

|

Reverse |

جریان مخالفی نسبت به آن چیزی که باید رخ دهد اتفاق می افتد. برگشت جریان رخ می دهد. |

| Other than |

چیزی غیر از عملیات طبیعی اتفاق می افتد. عملیات به جای آنکه کند شود، سریع می شد |

شکل 1: روش هازوپ

حال اگر جریان بیشتر خطرناک باشد، شما باید ببینید که: آیا اپراتور می داند که جریان بیشتری وجود دارد؟ اگر او نمی داند، در عملیات کارخانه چه پدیده ای رخ می دهد تا او را آگاه کند؟ آنگاه گروه باید تحقیق کند که چه نوع تغییرات عملیاتی با طراحی باعث جلوگیری از انحرافات و یا تخفیف عواقب آنها خواهد شد. آیا این تغییرات پرهزینه اند؟ اگر هزینه ها معقولانه نباشند، باید سایر تغییرات را در نظر بگیرید تا با اعمال آنها بر سیستم، خطرات کنترل شوند و یا اینکه خطر باقی مانده را بپذیرند.

تغییراتی در سیستم ایجاد می شوند را قبلا مهندسان رشته های مختلف باید بازنگری و تصویب کرده باشند. در نهایت اینکه، کارخانه باید این تغییرات را پیگیری کند تا مطمئن شود که کنترل های خطر اجرا می شوند و کافی هستند.

بعد از دیدن جدول ۱ مجموعه ای از سؤالات که گروه می تواند برای شرایط بدون جریان مطرح کند عبارتند از:

- آیا می شود جریانی در سیستم وجود نداشته باشد؟

- اگر چنین چیزی وجود داشته باشد، چگونه اتفاق می افتد؟ آیا پمپ ها خاموش اند؟ آیا خطوط مسدود شده اند؟ آیا دریچه ها بسته اند؟

- عواقب عدم وجود جریان بر روی فرایند چگونه است؟ آیا بر روی سایر اجزای سیستم اثر نامطلوب دارد؟ آیا مواد نمی توانند به موقع به محل مطلوب تحویل داده شوند؟

- آیا عواقب خطرناک خواهند بود؟ آیا این حالت باعث کاهش خنک کنندگی اضطراری و در نهایت منجر به ایجاد سناریوی درجه حرارت بالا خواهد شد؟ آیا راهی برای اپراتور وجود دارد که خطر را تشخیص دهد؟

- اگر وضعیت خطرناک است، آیا می توان سیستم را به هر طریقی تغییر داد تا از شرایط بدون جریان جلوگیری شود؟ یا اینکه می توان اقداماتی را جهت تخفیف اثرات شرایط بدون جریان انجام داد؟

جدول 2 مثالی از یک جدول نمونه هازوپ برای یک فرایند بازیافت مواد سوزآور را نشان می دهد. همانگونه که در جدول دیده می شود، بند یا گره تشریح شده است و وارد محل می شود و لغات راهنما را به کار می برد.

برای مثال، در حالت اول، لغت راهنمای «عدم جریان» به کار می رود. این امر یک سؤال را برای گروه پیش می آورد: چه چیزی باعث می شود بند یا گره هیچگونه جریانی را دریافت نکند؟ وقتی که از دلایل اطمینان حاصل شد، هر کدام از اثرات یک دلیل عدم جریان در نظر گرفته می شوند. ستون اثرات به گروه نشان می دهد که آیا عواقب شرایط جریان به ایمنی، محیط عملیات و یا غیره مربوط است؟ ستون جدول با عنوان «نوع»، بیانگر نوع موضع است: نگهداری، عملیاتی، محیطی با ایمنی. این موضوع فرایند به درجه بندی موضوعات مهم کمک خواهد کرد (مانند ایمنی)؛ همچنین سایر نواحی را جهت بهبود کارایی فرایند، مانند ارتقای روش های نگهداری، شناسایی می کنند.

ادامه مطلب را با دانلود فایل پیوستی مشاهده کنید.

ورود یا ثبـــت نــــام + فعال کردن اکانت VIP

مزایای اشتراک ویژه : دسترسی به آرشیو هزاران مقالات تخصصی، درخواست مقالات فارسی و انگلیسی، مشاوره رایگان، تخفیف ویژه محصولات سایت و ...

حتما بخوانید:

⇐ آنالیز ایمنی در مهندسی و چگونگی استفاده از آن

دیدگاهتان را بنویسید

می خواهید در گفت و گو شرکت کنید؟خیالتان راحت باشد :)